Es ist schon etwas her, seit ich zuletzt einen Beitrag verfasst habe. Das lag jedoch keineswegs daran, dass ich die Lust am Lasern verloren hätte oder den Atomstack nicht mehr nutze. Vielmehr war die Zeit etwas knapp, und wenn ich etwas mit dem Laser gemacht habe, waren es oft Projekte, bei denen ich die Ergebnisse nicht öffentlich teilen konnte – sei es, weil sie als Geschenke gedacht waren oder zu viele persönliche Informationen enthielten.

Optimierung des Atomstack-Gehäuses

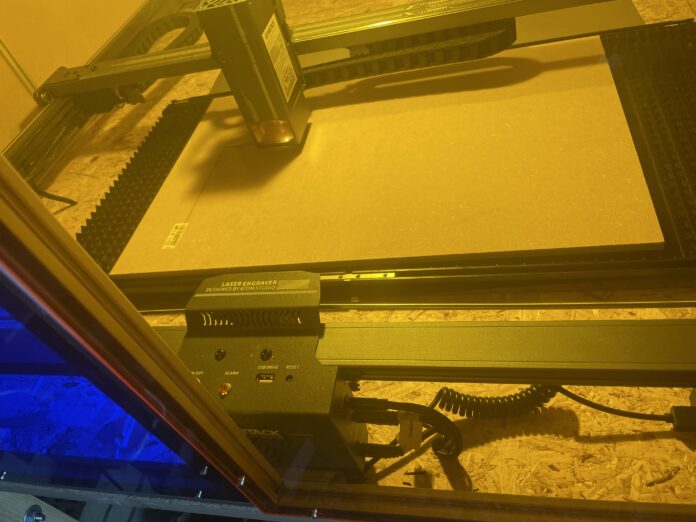

Mittlerweile habe ich mein Atomstack-Gehäuse weiter verbessert und Türen angebracht! Ursprünglich hatte ich die Plexiglasplatten nur lose in den Rahmen gestellt und diesen zusätzlich mit einer Rettungsdecke abgehängt. Das war jedoch nicht optimal, da ich jedes Mal, wenn ich an den Laser wollte, die Platten entfernen musste. Jetzt mit den Türen habe ich viel besseren Zugriff auf den Arbeitsbereich und kann effizienter arbeiten, ohne ständig umständlich umbauen zu müssen.

Was habe ich beim Lasercutting gelernt?

Wie oft im Leben sind es die kleinen Details, die einem den Tag vermiesen können – und das musste ich auch beim Lasern erfahren. Ich hatte einen Tag voller Neustarts, weil entweder die Werte nicht stimmten oder der Laser ohne erkennbaren Grund abgebrochen hat. Als dann endlich ein Durchgang lief, der perfekt war, passierte das nächste Missgeschick: Mein MacBook hatte fast keinen Akku mehr. In der Eile schloss ich schnell das Stromkabel an. Aber da mein MacBook Pro von 2016 nur zwei USB-C-Anschlüsse hat und ich den Atomstack-Laser mit einem USB-A-auf-USB-C-Adapter betreibe, musste ich auch den Adapter benutzen. Beim Anschließen des Stromkabels unterbrach kurz die Verbindung zum Laser, was den Prozess abrupt stoppte und einen unschönen Querlaserschnitt quer durchs Holz zog – ein unnötiger Fehler, der sich hätte vermeiden lassen.

Lektion: Immer vorher das MacBook aufladen oder das Projekt zu Ende laufen lassen, bevor man das Stromkabel anschließt!

Erfahrungen beim Lasern mit dem Atomstack

- Multiplex und Lasercutting: Ich habe heute festgestellt, dass dickes 16-mm-Multiplex keine ideale Wahl für den Atomstack-Laser ist. Immer wieder hat der Feuermelder ausgelöst, was den Schneidevorgang unterbrach und den Laser in die Nullstellung zurückbrachte. Ein erneutes Ansetzen war unmöglich, besonders, wenn man – wie ich – ohne feste Anschläge arbeitet und die Position frei wählt. Für dickes Material werde ich in Zukunft auf weniger brennbares Holz setzen oder den Schneidevorgang besser überwachen.

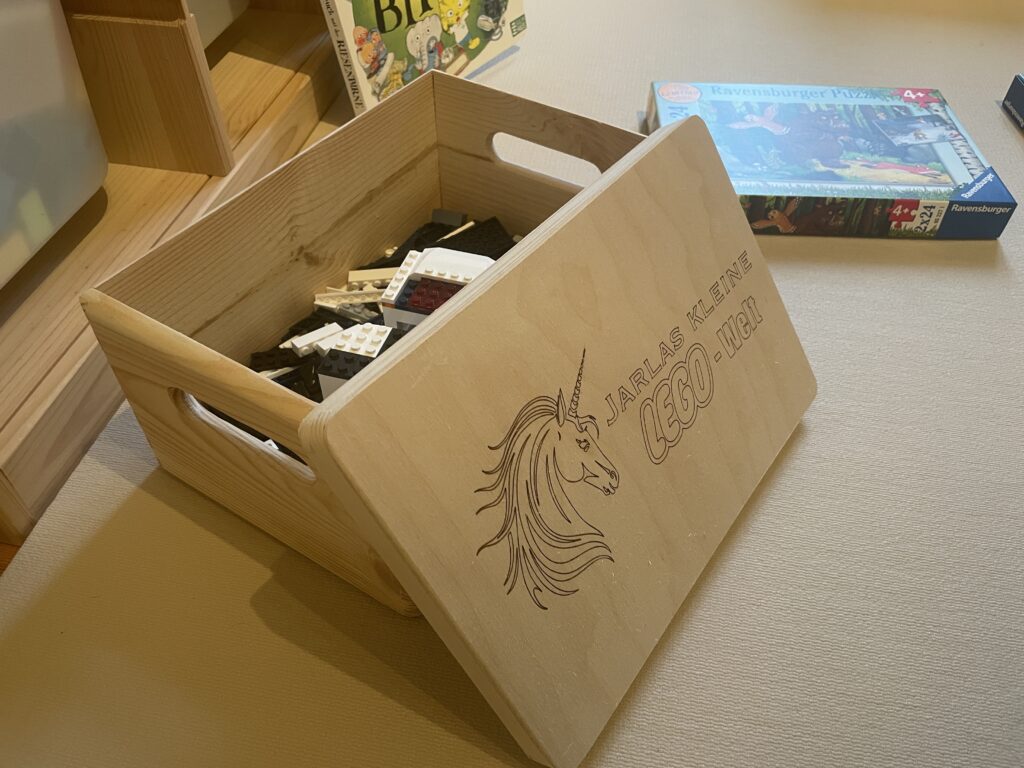

- Gravur einer Holzkiste: Als leichter Einstieg ging es an das Gravieren des Deckels einer Holzkiste. Das war eine einfache Übung: Text in Lightburn eingeben, mit dem Rahmen die Position abfahren, den Autofokus aktivieren und loslegen. Mit den richtigen Einstellungen dauerte die Gravur weniger als fünf Minuten. Um Schmauchspuren zu verhindern, habe ich das Holz abgeklebt – allerdings nicht mit speziellem Maskierungsband, sondern mit einfachem Papierklebeband. Das Ergebnis war erstaunlich gut!

- Pappkiste gravieren: Mein erster Versuch, eine weiße Versandbox zu gravieren, war zunächst zu schwach eingestellt, sodass die Pappe keine Gravur abbekam. Nachdem ich mehr Laserleistung hinzufügte, funktionierte es perfekt, auch wenn ich an einer Stelle minimal zu stark gelasert habe, wodurch sich die oberste Kartonschicht ablöste. Für Verpackungen ist diese Technik jedoch genial und viel einfacher als der Einsatz von Tintenstrahldruckern!

- Adventskalender aus Pappelsperrholz: Dieses Projekt war aufwendiger und bestand aus etwa zehn A4-Seiten voller Details. Am Ende entstand ein Haus mit Steckverbindungen, was durch den präzisen Schnitt des Atomstack perfekt realisiert wurde. Es gab jedoch einen kleinen Fehler in der Datei, der einen unnötigen Schnitt verursachte. Außerdem schnitt der Laser etwas zu breit, was dazu führte, dass die Verbindungen nicht ganz so fest saßen wie gewünscht. Dennoch war das Endergebnis beeindruckend und der Kleber sorgte für Stabilität.

- Frässchablonen für die Oberfräse: Mein persönlicher Favorit ist die Anfertigung von Schablonen für die Oberfräse. MDF lässt sich hervorragend lasern und hat saubere Kanten, was es zum idealen Material für präzise Schablonen macht. Ich berechne und zeichne die Schablonen am Computer, schicke sie an den Laser und erhalte in kürzester Zeit eine perfekt geschnittene Form. Der Atomstack hat sich hier als äußerst zuverlässiges Werkzeug erwiesen, um wiederholt exakte Schnitte zu liefern.